Описание технологии азотирования стали

Локальное повышение твёрдости (точнее, микротвёрдости) поверхностного слоя сталей может быть достигнуто не только структурными перестройками. Упрочнение происходит также и тогда, когда в обычную микроструктуру дополнительно ввести соединения, зёрна которых имеют большие габаритные размеры. Таких процессов несколько. В частности, если поверхностные участки насытить нитридами металлов, происходит азотирование (которое часто именуют нитридированием).

Суть технологии

Азотирование является распространённой разновидностью операций химико-термической обработки многих (но не всех!) марок сталей. Оно представляет собой процесс термообработки, при котором азот проникает в поверхность металла с целью создания поверхности с покрытием повышенной твёрдости. В результате происходит поверхностное упрочнение, после которого при просмотре микросреза поверхности под металлографическим микроскопом отчётливо просматривается тонкий белый слой повышенной микротвёрдости. Белым слой называют потому, что он не протравливается обычными реагентами, позволяющими устанавливать и исследовать микроструктуру стали. В большинстве случаев после белого слоя располагается переходной подслой, имеющий более низкую твёрдость, а после него микроструктура плавно переходит к той, что характерна для основного металла.

Количественным показателем, характеризующим качество и эффективность процесса, является микротвёрдость, которая оценивается при помощи металлографического микроскопа, использующего метод Виккерса. Микротвёрдость по Виккерсу HV представляет собой результат, полученный при внедрении в сталь алмазного индентора. Рабочая часть индентора – четырёхгранная пирамида с углом при вершине 1800. Такой же угол образуют касательные, проведенные к оттиску. Усреднённый результат эксперимента получают сравнением длины двух диагоналей. Твёрдость по Виккерсу формально считается микротвёрдостью материала, и измеряется в МПа.

Метод азотирования преимущественно используется для обработки стали, но может эффективно применяться также для упрочнения титана, алюминия и молибдена.

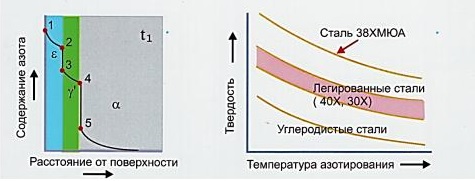

Процесс азотирования заключается в диффузии азота, направление потока которой направлено внутрь поверхностных слоёв стали. Она начинается при относительно низких температурах (500…530 0С), поэтому последующая закалка изделия не требуется. Процесс азотирования не влияет на свойства основной микроструктуры при условии, что конечная температура отпуска продукта будет выше, чем температура азотирования.

Нитридные поверхности обладают высокой износостойкостью и противозадирными свойствами. Повышается усталостная долговечность и коррозионная стойкость детали. Дополнительным преимуществом азотирования является то, что твёрдость поверхности, из-за наличия стойких нитридов, весьма устойчива к воздействию высоких эксплуатационных температур.

Процесс применяют для химико-термической обработки:

- зубчатых передач;

- коленчатых и распределительные валов;

- толкателей кулачков;

- клапанов;

- винтов экструзионных установок;

- инструментов для литья под давлением;

- рабочих деталей тяжелонагруженной штамповой оснастки;

- инжекторов, предназначенных для формования пластмасс.

Во многих случаях, одновременно с насыщением поверхности азотом осуществляют диффузию карбонитридов, боронитридов и прочих твёрдых соединений металлов/неметаллов с азотом. Такие операции относятся к комбинированным.

Как проводится азотирование

Азотирование стали осуществляется с технической точки зрения довольно просто, поскольку не требует фазы перехода с феррита на аустенит, при этом не требуется также и дальнейшее превращение аустенита в мартенсит. Другими словами, сталь остается в исходной ферритной фазе (или цементитной, в зависимости от состава сплава) на протяжении всей процедуры. Это означает, что молекулярная структура феррита (объёмно-центрированная кубическая, или ОЦК, решётка) не меняет своей конфигурации и не перерастает в гранецентрированную кубическую (ГЦК) решётку, характерную для аустенита, как это происходит в более традиционных технологиях, например, при цементации.

Из-за того, что после азотирования проводится только естественное охлаждение материала, отсутствует стадия последующего превращения аустенита в мартенсит. Нет также изменения размера молекул и, что более важно, размерных изменений, за исключением небольшого увеличения габаритных размеров конечного продукта, вызванного диффузией азота. Этот рост учитывается при разработке технологии процесса.

Важной особенностью рассматриваемой технологии является наличие искажений, вызванных поверхностными напряжениями. Они высвобождаются теплом процесса и проявляются в виде скручивания и/или изгиба готовой детали. Поэтому во многих случаях азотированная продукция подлежит последующей правке или рихтовке на гидравлических прессах (скоростная правка на кривошипных машинах такие дефекты не убирает).

Металлургические соображения и требования к процессу заключаются в следующем. Азотирование представляет собой ферритный термохимический метод диффузии азота, образующегося от внешнего источника, поверхность сталей и чугунов. Этот процесс основан на растворимости азота в железе.

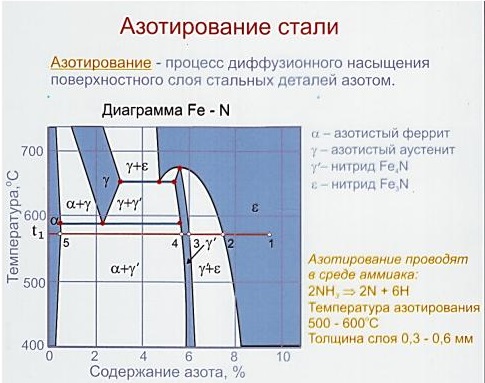

Предел растворимости азота в железе зависит от температуры. При 450 °C сплав на основе железа поглощает от 5,7 до 6,1% азота. Помимо этого, образование поверхностной фазы на легированных сталях представлено преимущественно эпсилон (ε) фазой. На это сильно влияет углерод, который содержится в стали; чем больше углерода, тем больше возможностей для формирования ε-фазы. При дальнейшем повышении температуры первичной (γ') фазы (490°C) предел растворимости начинает уменьшаться. Это происходит при температуре примерно 680 °C.

Факторы, которые влияют на азотацию

Диаграмма равновесия показывает, что для успеха процесса необходим постоянный контроль динамики диффузии азота в сталь. Необходимо соблюдать ряд параметров рабочего процесса, влияющие на качество и стабильность протекания процесса. Важно, однако, что этими параметрами можно управлять с помощью относительно простых инструментов и методов.

Основные технологические параметры газового азотирования:

- температура внутри печи;

- способ управления процессом;

- время;

- интенсивность потока газа;

- состав газа;

- техническое обслуживание технологической камеры.

Все эти факторы помогают уменьшить искажения во время процесса, при этом исключаются (или резко снижаются) нежелательные остаточные напряжения. Еще одно преимущество технологии заключается в том, что она действует как стабилизирующий переход, из-за чего азотирование металла придаёт ему дополнительные полезные качества.

Факторы управления процессом азотирования - это те его элементы, которые обеспечивают приемлемые результаты процесса. Ими являются:

- общая площадь азотируемой поверхности;

- давление процесса внутри герметичной технологической камеры;

- система подачи газа в герметичную технологическую камеру;

- система отвода газов из камеры.

- контроль процедуры подогрева перед азотированием, включая снятие напряжений, предварительную закалку и отпуск;

- качество и целостность стальной поверхности после предварительной очистки и непосредственно перед азотированием.

- постоянство химического состава стали для максимального насыщения её поверхности азотом.

Не все марки сталей, как было указано ранее, поддаются азотированию.

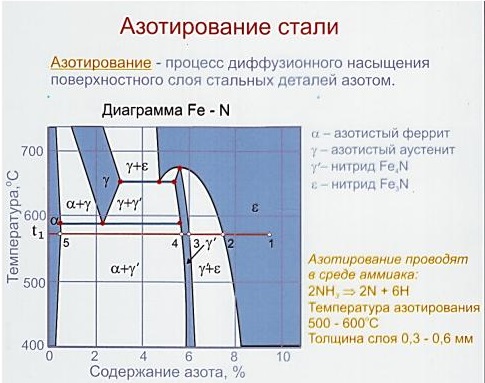

Типы азотируемых сталей

В процессе азотирования используется низкая растворимость азота в ферритной кристаллической структуре, что способствует выделению нитридов железа или нитридов сплавов. При содержании азота в несколько процентов на поверхности образуется в основном когезионный слой нитрида (соединительный слой). Этот слой связан с зоной диффузии, в которой выделенные нитриды равномерно распределены в стальной матрице, что приводит к упрочнению, особенно для легированных сталей. Поскольку азот снижает температуру гамма/альфа-превращения железа до 590°C, температуры азотирования обычно ниже этих значений. Считается, что нижний предел температуры азотирования составляет 350°C, потому что ниже этой температуры диффузия азота происходит с очень малой скоростью.

По мере снижения температуры время азотирования, необходимое для достижения заданной глубины твердости, увеличивается.

Твёрдость по глубине азотирования может достигать 500 мкм при максимальном уровне твёрдости> 1000 HV. Поскольку нагревание и охлаждение происходят медленно, а основная структура не претерпевает никаких преобразований или изменений в объеме, риск деформации невелик.

В отечественной нормативной литературе перечень сталей, пригодных для азотирования, не приводится, однако рекомендации по выбору имеются в ОСТ1.90005-91 и в РД 50-186-80. Подавляющее большинство азотируемых сталей относятся к конструкционным легированным, которые поставляются соответственно требований ГОСТ 4543-2016.

За рубежом азотирование проводят для сталей марок SAE 4100, 4300, 5100, 6100, 8600, 8700, 9300 и 9800 (США), британских авиационная сталей марок BS 4S 106, BS 3S 132, 905M39 (EN41B), нержавеющих сталей, а также некоторых инструментальных сталей и чугунов.

В качестве материала выбирают стали, в составе которых имеются нитридообразующие элементы. Пригодны марки, содержащие хром, ванадий,молибден и – особенно - алюминий, который обеспечивает гораздо более высокую твёрдость поверхности. В частности, 1% алюминия интенсивнее увеличивает твёрдость, чем 3% хрома. Этот показатель не зависит от содержания углерода в стали, поскольку алюминий не образует карбидов и, следовательно, полностью доступен для образования нитридов.

Поскольку деформируемость азотированного компонента зависит не только от тонкого твёрдого нитридного слоя, но и от химического состава и структуры основного материала, то для всех азотированных сталей справедливо следующее: чем более однородна и мелкозерниста структура, тем лучше результат азотирования.

Технологическая схема

Азот переносится из окружающей среды в такой последовательности:

- Адсорбция атомов азота на поверхности детали.

- Поглощение атомов азота поверхностью.

- Диффузия атомов азота по границам и внутри зёрен.

Нитриды образуются вокруг поверхностных, т.н. »затравочных» точек. По мере увеличения концентрации азота и времени процесса нитриды растут глубже и расширяются в стороны в зерно, пока не образуется закрытый слой. Наряду с элементами сплава, образующими нитриды, нитриды диспергируются в матрице и субмикроскопическим путём.

Образующийся слой демонстрирует определенную степень пористости. Это происходит из-за рекомбинации с молекулярным азотом в энергетически подходящих местах, таких как границы зёрен. Соединительный слой может быть хрупким, со склонностью к сколам и поэтому удаляется шлифованием.

Прилегающая зона диффузии влияет на прочностные характеристики (сопротивление усталости) и увеличивает сопротивление износу (при качении) и истиранию. Состав нитридных слоев может быть значительно изменён путём корректировки условий азотирования и систематизации выбора материалов.

Типы рабочих сред

Используется три основных процесса азотирования - газовое, в соляной ванне и плазменное.

Аммиачно-пропановая

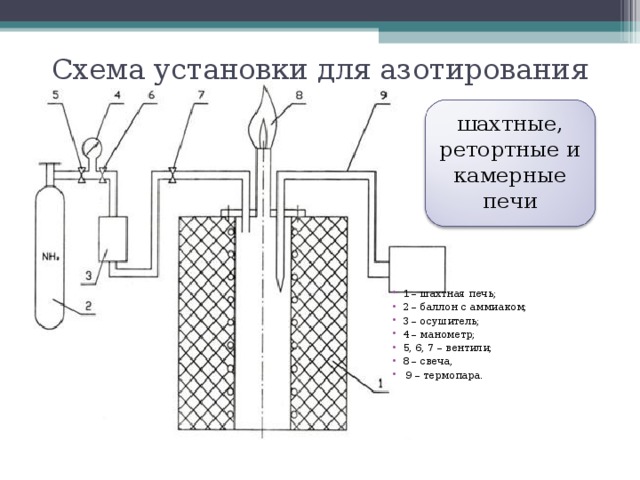

При газовом азотировании донором является газ, богатый азотом, обычно аммиак (NH3). Когда аммиак контактирует с изделием, которое располагается в печи, он ралагается на атомарный азот и водород. После этого азот внедряется в поверхностные слои заготовки и образует там слой, обогащённый нитридами. По требуемым характеристикам азотсодержащего слоя уточняются режимы обработки.

Для успешного проведения процесса азотирования необходимо контролировать ряд параметров рабочего процесса. Эти параметры для газового азотирования включают:

- температуру печи;

- время;

- расход газа;

- контроль активности газа.

Все эти факторы помогают уменьшить деформацию конечного продукта.

Тлеющий разряд

Процесс известен также под названием плазменное или ионное азотирование. Здесь реакционная способность среды обусловлена не температурой, а интенсивностью насыщения ионами основного газа. Для образования молекул с повышенным содержанием ионов по азотируемой поверхности выполянется генерирование мощных электрических полей.

Прогрессивность процесса насыщения азотом при помощи заключается в том, что разложения исходного газа не наблюдается, что исключает необходимость ввода дополнительных объёмов азота. Технология отличается также более коротким временем цикла, позволяя тщательнее контролировать микроструктуру. В результате не только улучшаются механические характеристики стальных деталей, но и возрастает их долговечность, поэтому дополнительных операций не требуется.

Жидкая среда

Процесс происходит в соляной ванне. Используется принцип разложения цианида до цианата и высвобождения азота внутри соли для диффузии в стальную поверхность. Солевые расплавы, участвующие в процессе, также содержат азот, который активно диффундирует во поверхность под воздействием высоких температур. Если в солевых расплавах находится углерод, то конечным результатом будет карбонитрирование. Температура солевого расплава должна поддерживаться в диапазоне 550 … 570°C. В итоге интенсифицируется диффузия, что позитивно отражается на производительности процесса ( не более 4…5 часов)..

Способ имеет и ограничения, связанные с токсичностью составляющих – цианидов. Кроме того, изменение химического состава расплава изменяет и параметры сформированного азотсодержащего слоя.

Все тесты

- Английский язык

- Биология

- История

- Физкультура

- Пушкин А.С

- Религия

- Карьера

- Информатика

- Физика

- Стихи

- Обществознание

- Сочинения

- ОБЖ

- Экономика

- Окружающий мир

- Помощь студенту

- География

- Подготовка к ЕГЭ

- Математика

- Пунктуация

- Правоведение

- Орфография

- Анализ стихотворений

- Краткие содержания

- Биографии

- Литература

- Русский язык

- Фонетический разбор

- Тест на тему История сибирской язвы и как она стала оружием 5 вопросов

- Тест на тему Что такое “железное легкое” и как жилось узникам аппарата 5 вопросов

- Тест на тему Суть и методы клеточной инженерии 5 вопросов

- Тест на тему Злаковые растения - общая характеристика, признаки и список представителей 7 вопросов

- Тест на тему Семейство бобовые - общая характеристика, строение и представители 7 вопросов

- Тест на тему Красный и белый террор в годы Гражданской войны 5 вопросов

- Тест на тему История появления имущественного неравенства и знати 5 вопросов

- Тест на тему Народы, населявшие Россию во второй половине 16 века 5 вопросов

- Тест на тему Первые государства: история образования и функции 5 вопросов

- Тест на тему Роль огня в жизни первобытных и современных людей 5 вопросов

- Тест на тему 5 самых известных разведчиков в истории 5 вопросов

- Тест на тему Присоединение к Московскому государству Смоленска 5 вопросов

- Тест на тему Причины и предпосылки объединения русских земель вокруг Москвы 5 вопросов

- Тест на тему Формирование русского централизованного государства 5 вопросов

- Тест на тему Краткая история Руси в 15 веке: главные события, культура 5 вопросов

- Тест на тему Причины и итоги установления автокефалии Русской Церкви 5 вопросов

- Тест на тему Особенности общественного строя и церковной организации на Руси 5 вопросов

- Тест на тему Когда появились первые известия о русских и Руси? 5 вопросов

- Тест на тему Призвание на княжение в Новгород варягов 5 вопросов

- Тест на тему История присоединения Псковского княжества к Московскому 5 вопросов

- Тест на тему История битв при Чашниках в 1564 и 1657 годах 5 вопросов

- Тест на тему Правление Василия 1 Дмитриевича 5 вопросов

- Тест на тему Земская реформа Ивана Грозного 5 вопросов

- Тест на тему Все князья Московского княжества 5 вопросов

- Тест на тему Причины, ход восстания Тадеуша Костюшко и его итоги 5 вопросов

- Тест на тему Последствия Смутного времени в России 5 вопросов

- Тест на тему Главные реформы короля Священной Римской империи Иосифа 2 5 вопросов

- Тест на тему Состав и функции государева двора 5 вопросов

- Тест на тему Суть “дела Дрейфуса” и реакция общества 5 вопросов

- Тест на тему Деятельность партии монтаньяров во Франции 5 вопросов

- Тест на тему Традиции и обычаи украинского народа 5 вопросов

- Тест на тему Причины закрытия Японии в 17 веке и последствия 5 вопросов

- Тест на тему Подготовка и содержание генерального плана “Ост” 5 вопросов

- Тест на тему Тайны убийства Петра Столыпина 5 вопросов

- Тест на тему Отмена подушной подати на Руси 5 вопросов

- Тест на тему Период регентства Елены Глинской: события и реформы 5 вопросов

- Тест на тему Экономика России в годы Первой мировой войны 5 вопросов

- Тест на тему Битва при деревне Лесной 28 сентября 1708 года 5 вопросов

- Тест на тему 10 любопытных фактов про Рождество 5 вопросов

- Тест на тему 10 любопытных фактов про Новый год 5 вопросов

- Тест на тему История потешных полков Петра Первого 5 вопросов

- Тест на тему Образование и распад тушинского лагеря при Лжедмитрии II 5 вопросов

- Тест на тему Чем ведал и какие функции выполнял Разрядный приказ? 5 вопросов

- Тест на тему Задачи и направления внешней политики России в 16 веке 5 вопросов

- Тест на тему Установление и отмена бессрочного сыска беглых крестьян на Руси 5 вопросов

- Тест на тему История создания и деятельности Вольного экономического общества 5 вопросов

- Тест на тему Период правления Вещего Олега: внешняя и внутренняя политика 5 вопросов

- Тест на тему Правление и политика князя Игоря 5 вопросов

- Тест на тему Суть и последствия Нерчинского договора России с Китаем 1689 года 5 вопросов

- Тест на тему Причины, ход и итоги войны за польское наследство 1733-1735 гг. 5 вопросов

- Тест на тему Восстановление экономики СССР после Великой Отечественной Войны 5 вопросов

- Тест на тему Как и зачем были созданы полки иноземного строя 5 вопросов

- Тест на тему Создание стрелецких войск при Иване Грозном 5 вопросов

- Тест на тему Причины, ход событий и итоги выступления старообрядцев при Петре I 7 вопросов

- Тест на тему Как и почему началась Ливонская война: основные причины 5 вопросов

- Тест на тему Реферат по физкультуре на тему: «Здоровое питание» 5 вопросов

- Тест на тему История развития лыжного спорта в разных странах - классификация и интересные факты 6 вопросов

- Тест на тему Важность самоконтроля при занятиях спортом 5 вопросов

- Тест на тему Как выполняются прыжки через козла? 5 вопросов

- Тест на тему Что такое здоровый образ жизни? 5 вопросов

- Тест на тему Как правильно выполнять кувырки? 5 вопросов

- Тест на тему Развитие гибкости тела: упражнения и польза для тела 5 вопросов

- Тест на тему Виды и польза прыжков через скакалку 5 вопросов

- Тест на тему Какие есть зимние виды спорта? 5 вопросов

- Тест на тему Реферат на тему: “Гимнастика как вид спорта” 8 вопросов

- Тест на тему Реферат по физкультуре на тему “Футбол” 7 вопросов

- Тест на тему Реферат по физкультуре на тему: “Баскетбол - виды и лиги” 7 вопросов

- Тест на тему Реферат на тему «Лыжный спорт» 10 вопросов

- Тест на тему Реферат по физической культуре «Формы и виды закаливания» 10 вопросов

- Тест на тему Образ Шарикова в повести «Собачье сердце» М. Булгакова 5 вопросов

- Тест на тему Образы героев в повести «Невский проспект» Н. Гоголя 5 вопросов

- Тест на тему Московские главы в романе «Мастер и Маргарита» Булгакова 7 вопросов

- Тест на тему Описание образа бирюка из рассказа И. Тургенева 7 вопросов

- Тест на тему Образы героев в романе «Отцы и дети» И. Тургенева 7 вопросов

- Тест на тему Образы героев в повести «Котлован» А. Платонова 7 вопросов

- Тест на тему Образы героев в пьесе «Гроза» А. Островского 7 вопросов

- Тест на тему История создания повести Н. В. Гоголя “Шинель” 7 вопросов

- Тест на тему История создания сборника рассказов Тургенева “Записки охотника” 7 вопросов

- Тест на тему История создания повести "Муму" Ивана Тургенева 7 вопросов

- Тест на тему История создания стихотворения "Реквием" Анны Ахматовой 10 вопросов

- Тест на тему История создания повести Гоголя "Тарас Бульба" 10 вопросов

- Тест на тему История создания стихотворения Пушкина "Деревня" 6 вопросов

- Тест на тему История создания стихотворения М. Лермонтова “Нищий” 7 вопросов

- Тест на тему История создания стихотворения "Она сидела на полу" 7 вопросов

- Тест на тему История создания Пушкиным стихотворения "К морю" 6 вопросов

- Тест на тему История создания повести «Станционный смотритель» А. Пушкина 10 вопросов

- Тест на тему История создания «Оды на день восшествия» М. Ломоносова 7 вопросов

- Тест на тему Проект на тему: “Экономика родного края: Самарская область” 5 вопросов

- Тест на тему Как люди узнают о том, что было в прошлом? 5 вопросов

- Тест на тему Какие животные впадают в спячку зимой: объяснения зоологов 7 вопросов

- Тест на тему Сообщение по окружающему миру для 4 класса об острове Врангеля 5 вопросов

- Тест на тему Сообщение о морских обитателях - описание, виды и названия 7 вопросов

- Тест на тему Что нужно сдавать на бухгалтера? 5 вопросов

- Тест на тему Какие предметы нужно сдавать на пилота 5 вопросов

- Тест на тему Какие экзамены нужно сдавать на фотографа? 5 вопросов

- Тест на тему Какие предметы нужно сдавать на хореографа? 5 вопросов

- Тест на тему Какие предметы нужно сдавать на актера? 5 вопросов

- Тест на тему Какие предметы нужно сдавать на режиссера? 5 вопросов

- Тест на тему Что нужно сдавать на художника? 5 вопросов

- Тест на тему Что нужно сдавать для поступления на визажиста? 5 вопросов

- Тест на тему Какие экзамены нужно сдавать на полицейского? 5 вопросов

- Тест на тему Какие предметы нужно сдавать на фармацевта? 5 вопросов

- Тест на тему Какие предметы сдавать для поступления на врача? 5 вопросов

- Тест на тему Какие экзамены нужно сдавать на учителя 5 вопросов

- Тест на тему Кадетский корпус - как поступить, чему учат и условия для проживания 5 вопросов

- Тест на тему Готовы ли вы к поступлению на психолога? 5 вопросов

- Тест на тему Готовы ли вы к поступлению на дизайнера? 5 вопросов

- Тест на тему Уровень урбанизации Африки: города растут, вызовы множатся 5 вопросов

- Тест на тему Уровень и особенности урбанизации Канады 5 вопросов

- Тест на тему Как найти полярную звезду и зачем ее искать? 5 вопросов

- Тест на тему Что нужно знать про контурные карты 5 вопросов

- Тест на тему Кто, когда и как открыл Австралию? 5 вопросов

- Тест на тему Характеристика природных зон Поволжья 5 вопросов

- Тест на тему Для каких рек в России характерно летнее половодье? 5 вопросов

- Тест на тему Как правильно заполнять дневник наблюдения за погодой 5 вопросов

- Тест на тему Влажные экваториальные леса - особенности климата, характеристика флоры и фауны 7 вопросов

- Тест на тему Европейский север России - географическое положение, особенности развития предприятий и промышленности 7 вопросов

- Тест на тему Что такое масштаб карты и как его определять 7 вопросов

- Тест на тему Особенности и примеры островных государств 5 вопросов

- Тест на тему Природные зоны Южной Америки - характеристики и особенности 7 вопросов

- Тест на тему 10 интересных фактов про океан 7 вопросов

- Тест на тему Сектор Газа: где он находится и откуда такое название? 6 вопросов

- Тест на тему Аргументы к сочинению ЕГЭ на тему: “Историческая память” 5 вопросов

- Тест на тему Аргументы для сочинения 9.3: Память сердца 5 вопросов

- Тест на тему Как правильно приводить аргументы в сочинении-рассуждении 5 вопросов

- Тест на тему Аргументы к сочинению на тему: «Добро и зло в пьесе “Гроза” А. Островского» 5 вопросов

- Тест на тему Аргументы к сочинению 15.3 из пьесы «Горе от ума» 5 вопросов

- Тест на тему Аргументы к итоговому сочинению по рассказу «Матренин двор» А. Солженицына 5 вопросов

- Тест на тему Аргументы для итогового сочинения ЕГЭ по роману «Мастер и Маргарита» 5 вопросов

- Тест на тему Особенности раздельного написания местоимений с предлогами 5 вопросов

- Тест на тему Правописание падежных окончаний прилагательных 5 вопросов

- Тест на тему Правописание слов с непроверяемой безударной гласной в корне 5 вопросов

- Тест на тему Нужно ли ставить запятую к фразе - "с уважением"? 5 вопросов

- Тест на тему «Во-вторых» или «во вторых» – как правильно пишется? 5 вопросов

- Тест на тему "Нету" или "нет" - как правильно писать и говорить? 5 вопросов

- Тест на тему «Не я» или «нея» – как правильно пишется? 5 вопросов

- Тест на тему «Полным-полно» или «полным полно» - как правильно пишется? 5 вопросов

- Тест на тему Как пишется «кто-нибудь» или «кто нибудь»? 5 вопросов

- Тест на тему Мягкий знак после шипящих в глаголах - правила, примеры 5 вопросов

- Тест на тему «Потвёрже» или «по твёрже» – как правильно пишется? 5 вопросов

- Тест на тему «Какой-то» или «какой то» – как пишется правильно? 5 вопросов

- Тест на тему «Мало-помалу» или «мало помалу» – как правильно пишется? 5 вопросов

- Тест на тему «По-осеннему» или «по осеннему» – как правильно пишется? 5 вопросов

- Тест на тему "Находу" или "на ходу" - слитно или раздельно писать? 5 вопросов

- Тест на тему "ЮлИчка" или "ЮлЕчка" - как правильно писать? 5 вопросов

- Тест на тему «Не пойму» или «непойму» – как правильно пишется? 5 вопросов

- Тест на тему «Доброе утро» − как правильно пишется? 5 вопросов

- Тест на тему «Почему-то» или «почему то» – как правильно пишется? 5 вопросов

- Тест на тему «На вынос» или «навынос» – как правильно пишется? 5 вопросов

- Тест на тему «Невежливо» или «не вежливо» – как правильно пишется? 5 вопросов

- Тест на тему «Негодуя» или «не годуя» - как правильно пишется? 5 вопросов

- Тест на тему «КуриНый» или «куриННый» − как правильно пишется? 5 вопросов

- Тест на тему «ТеННис» или «теНис» – как правильно пишется? 5 вопросов

- Тест на тему «ТумаННый» или «тумаНый» – как правильно пишется? 5 вопросов

- Тест на тему «ЗамечеННый» или «замечеНый» – как правильно пишется? 5 вопросов

- Тест на тему «Семнадцать» или «семЬнадцать» – как правильно пишется? 5 вопросов

- Тест на тему «ВыздОравливающий» или «выздАравливающий» – как правильно пишется? 5 вопросов

- Тест на тему «Свеж» или «свежЬ» – как правильно пишется? 5 вопросов

- Тест на тему «СлаЩе» или «слаДЧе» – как правильно пишется? 5 вопросов

- Тест на тему «ПрЕтерпевать» или «прИтерпевать» - как правильно пишется? 5 вопросов

- Тест на тему «Удастся» или «удастЬся» – как правильно пишется? 5 вопросов

- Тест на тему «СписаНо» или «СписаННо» – как правильно пишется? 5 вопросов

- Тест на тему «Происшествие» или «проишествие» – как правильно пишется? 5 вопросов

- Тест на тему «НачИнающий» или «начЕнающий» – как правильно пишется? 5 вопросов

- Тест на тему «Невозможно» или «не возможно» – как пишется слитно или раздельно? 5 вопросов

- Тест на тему «Налету» или «на лету» – как правильно пишется? 5 вопросов

- Тест на тему «Надолго» или «на долго» – как правильно пишется? 5 вопросов

- Тест на тему «ПьющАя» или «пьющЕя» – как правильно пишется? 5 вопросов

- Тест на тему «Неужели» или «не ужели» − как правильно пишется? 5 вопросов

- Тест на тему «НИкого» или «нЕкого» – как правильно пишется? 5 вопросов

- Тест на тему «БаССейн» или «баСейн» − как правильно пишется? 5 вопросов

- Тест на тему "Не согласованно" или "несогласованно" - слитно или раздельно? 5 вопросов

- Тест на тему «ОбстОятельствам» или «обстАятельствам» – как правильно пишется? 5 вопросов

- Тест на тему «ОбижеННый» или «обижеНый» – как правильно пишется? 5 вопросов

- Тест на тему «Аллах» или «Алах» – как правильно пишется? 5 вопросов

- Тест на тему «БелОрусский» или «белАрусский» – как правильно пишется? 5 вопросов

- Тест на тему «ЧИсло» или «чЕсло» – как правильно пишется? 5 вопросов

- Тест на тему «УвЕряющий» или «увИряющий» – как правильно пишется? 5 вопросов

- Тест на тему «НенасТный» или «ненасный» – как правильно пишется? 5 вопросов

- Тест на тему Анализ стихотворения “Каким бы малым ни был...” К. Кулиева 5 вопросов

- Тест на тему Анализ стихотворения «Цицерон» Ф. Тютчева 5 вопросов

- Тест на тему Анализ стихотворения “Поэт” М. Лермонтова 5 вопросов

- Тест на тему Анализ стихотворения “Пора, мой друг, пора” А. Пушкина 5 вопросов

- Тест на тему Анализ стихотворения «Шестое чувство» Н. Гумилева 5 вопросов

- Тест на тему Анализ стихотворения “Юбилейное” В. Маяковского 5 вопросов

- Тест на тему Анализ стихотворения “Мой гений” К. Батюшкова 5 вопросов

- Тест на тему Анализ стихотворения «Нет, не тебя так пылко» М. Лермонтова 5 вопросов

- Тест на тему Анализ стихотворения «Догорел апрельский светлый вечер…» И. Бунина 5 вопросов

- Тест на тему Анализ стихотворения «Фонтан» Ф. Тютчева 5 вопросов

- Тест на тему Анализ стихотворения «Посмотри - какая мгла» Я. Полонского 5 вопросов

- Тест на тему Анализ стихотворения «Школьник» Н. Некрасова 5 вопросов

- Тест на тему Анализ стихотворения «Несжатая полоса» Н. Некрасова 5 вопросов

- Тест на тему «Весенний дождь» - анализ стихотворения А.А. Фета 7 вопросов

- Тест на тему «Поет зима - аукает» - анализ стихотворения С.А. Есенина 7 вопросов

- Тест на тему Краткое содержание повести «А тем временем где-то» А. Алексина 5 вопросов

- Тест на тему Краткое содержание комедии «Мнимый больной» Жана-Батиста Мольера 5 вопросов

- Тест на тему Краткое содержание комедии “Доходное место” А. Островского 5 вопросов

- Тест на тему Краткое содержание новеллы “Падение дома Ашеров” Эдгара По 5 вопросов

- Тест на тему Краткое содержание рассказа “Крепкий мужик” В. Шукшина 5 вопросов

- Тест на тему Краткое содержание пьесы «Золотая карета» Л. Леонова 5 вопросов

- Тест на тему Краткое содержание рассказа «Когда в доме одиноко» К. Саймака 5 вопросов

- Тест на тему Краткое содержание рассказа “Простите нас” Ю. Бондарева 5 вопросов

- Тест на тему Краткое содержание романа “Кысь” Т. Толстой 5 вопросов

- Тест на тему Краткое содержание повести “Это мы, Господи!” К. Воробьева 5 вопросов

- Тест на тему Краткое содержание романа «Как закалялась сталь» Н. Островского 5 вопросов

- Тест на тему Краткое содержание романа-эпопеи «Хождение по мукам» А. Толстого 5 вопросов

- Тест на тему Краткое содержание сказки “Журавль и цапля” 5 вопросов

- Тест на тему Краткий пересказ “О чем говорят цветы” Жорж Санд 5 вопросов

- Тест на тему Краткое содержание рассказа “Тринадцать лет” С. Баруздина 5 вопросов

- Тест на тему Краткое содержание рассказа «Парадокс» В. Короленко 5 вопросов

- Тест на тему Краткое содержание романа «Живые и мертвые» К. Симонова 5 вопросов

- Тест на тему Краткое содержание повести «Обмен» Юрия Трифонова 5 вопросов

- Тест на тему Краткое содержание рассказа “Алешкино сердце” М. Шолохова 5 вопросов

- Тест на тему Краткое содержание рассказа “Как я стал писателем” И. Шмелева 5 вопросов

- Тест на тему Краткое содержание рассказа “Гамбринус” А. Куприна 5 вопросов

- Тест на тему Краткое содержание сказки “Вафельное сердце” Марии Парр 5 вопросов

- Тест на тему Краткое содержание рассказа “Специалист” А. Аверченко 5 вопросов

- Тест на тему Краткое содержание пьесы «Трамвай “Желание”» Т. Уильямса 5 вопросов

- Тест на тему Краткое содержание романа “Война миров” Г. Уэллса 5 вопросов

- Тест на тему Краткое содержание рассказа “Баргамот и Гараська” Л. Андреева 5 вопросов

- Тест на тему Краткое содержание повести “Скотный двор” Д. Оруэлла 5 вопросов

- Тест на тему «Акула» Л. Толстого - краткое содержание 5 вопросов

- Тест на тему Русская народная сказка «Хвосты» - краткое содержание 5 вопросов

- Тест на тему Краткое содержание оперы «Снегурочка» Римского-Корсакова 5 вопросов

- Тест на тему «Обезьяний язык» М. Зощенко – краткое содержание 10 вопросов

- Тест на тему «Сердце не камень» - краткое содержание пьесы А.Н. Островского 5 вопросов

- Тест на тему Балет «Щелкунчик» — краткое содержание 7 вопросов

- Тест на тему Биография Владимира Вольфовича Жириновского 5 вопросов

- Тест на тему Биография поэта и писателя Льва Рубинштейна 5 вопросов

- Тест на тему Биография президента Белоруссии Александра Лукашенко 5 вопросов

- Тест на тему 10 интересных фактов про Афанасия Фета 5 вопросов

- Тест на тему 10 интересных фактов про Ивана Тургенева 5 вопросов

- Тест на тему Биография писателя и поэта Вячеслава Урюпина 5 вопросов

- Тест на тему Биография поэта Николая Михайловича Рубцова 5 вопросов

- Тест на тему Биография поэта Андрея Дмитриевича Дементьева 5 вопросов

- Тест на тему Биография президента РФ Владимира Путина 5 вопросов

- Тест на тему Биография и личная жизнь Даниила Хармса 5 вопросов

- Тест на тему Краткая биография Валентины Осеевой 5 вопросов

- Тест на тему Григорий Остер: биография писателя и избранные произведения 7 вопросов

- Тест на тему Елена Благинина: творческая биография и личная жизнь 10 вопросов

- Тест на тему Биография детской писательницы Ирины Пивоваровой 5 вопросов

- Тест на тему История создания рассказа «Матренин двор» А. Солженицына 5 вопросов

- Тест на тему История создания песни «Смуглянка» 5 вопросов

- Тест на тему История создания поэмы “Кому на Руси жить хорошо” Н. Некрасова 5 вопросов

- Тест на тему История создания романа “Как закалялась сталь” Н. Островского 5 вопросов

- Тест на тему История создания оперы М. Глинки «Иван Сусанин» 5 вопросов

- Тест на тему История создания знаменитой песни “Катюша” 5 вопросов

- Тест на тему История создания поэмы “За далью - даль” А. Твардовского 5 вопросов

- Тест на тему История создания стихотворения “Смерть поэта” М. Лермонтова 5 вопросов

- Тест на тему История создания рассказа “Кавказский пленник” Л. Н. Толстого 5 вопросов

- Тест на тему История создания песни Р. Гамзатова “Журавли” 5 вопросов

- Тест на тему История создания стихотворения “Зимнее утро” А. С. Пушкина 5 вопросов

- Тест на тему История создания рассказа "Судьба человека" М. Шолохова 5 вопросов

- Тест на тему История создания стихотворения "На холмах Грузии лежит ночная мгла..." А. Пушкина 5 вопросов

- Тест на тему История создания романа “Идиот” Ф. М. Достоевского 5 вопросов

- Тест на тему История создания рассказа «Васюткино озеро» В. Астафьева 5 вопросов

- Тест на тему История создания повести “Детство” Л. Толстого 5 вопросов

- Тест на тему История создания романа «Дон Кихот» М. Сервантеса 5 вопросов

- Тест на тему История создания романа «Бесы» Ф. Достоевского 5 вопросов

- Тест на тему История создания романа «Молодая гвардия» А. Фадеева 5 вопросов

- Тест на тему История создания пьесы «Моцарт и Сальери» А. С. Пушкина 5 вопросов

- Тест на тему История создания баллады «Лесной царь» Ф. Шуберта 5 вопросов

- Тест на тему "Миссия русской эмиграции" И. Бунина 5 вопросов

- Тест на тему История создания пьесы «Бесприданниц» А. Островского 5 вопросов

- Тест на тему История создания повести “Алые паруса” А. Грина 1 вопрос

- Тест на тему История создания романа “Бедные люди” Ф. Достоевского 5 вопросов

- Тест на тему Герои романа “Властелин колец” Д. Толкина 5 вопросов

- Тест на тему Анализ сказа “Серебряное копытце” П. Бажова 5 вопросов

- Тест на тему Характеристика Дуняши в романе “Тихий Дон” М. Шолохова 5 вопросов

- Тест на тему Описание образа Фамусова - персонажа комедии “Горе от ума” 5 вопросов

- Тест на тему Характеристика образа Сатина - персонажа пьесы “На дне” М. Горького 5 вопросов

- Тест на тему Анализ повести “Сашка” В. Кондратьева 5 вопросов

- Тест на тему Характеристика образа Фауста из трагедии Гёте 9 вопросов

- Тест на тему Анализ романа “Портрет Дориана Грея” О. Уайльда 5 вопросов

- Тест на тему Характеристика колобка - героя русской народной сказки 5 вопросов

- Тест на тему Образ главной героини “Алисы в стране чудес” Л. Кэррола 5 вопросов

- Тест на тему Трактовки образа Иисуса Христа в поэме “Двенадцать” А. Блока 5 вопросов

- Тест на тему Образ Настеньки из повести “Белые ночи” Ф. Достоевского 5 вопросов

- Тест на тему Конфликт в рассказе “После бала” Л. Толстого 5 вопросов

- Тест на тему Образ главной героини повести “Бедная Лиза” Н. Карамзина 5 вопросов

- Тест на тему Описание образа Васютки из рассказа “Васюткино озеро” В. Астафьева 5 вопросов

- Тест на тему Образы чиновников в комедии “Ревизор” Н. Гоголя 5 вопросов

- Тест на тему Роль образа вишневого сада в пьесе А. Чехова 5 вопросов

- Тест на тему Характеристика профессора Преображенского в повести “Собачье сердце” М. Булгакова 5 вопросов

- Тест на тему Описание образа городничего в комедии “Ревизор” Н. Гоголя 5 вопросов

- Тест на тему Описание образа главного героя “Доктора Живаго” Б. Пастернака 5 вопросов

- Тест на тему Образ Цыганка в повести “Детство” М. Горького 5 вопросов

- Тест на тему Характеристика Вани Солнцева в повести “Сын полка” В. Катаева 5 вопросов

- Тест на тему Образ автора в поэме "Василий Теркин" А. Твардовского 5 вопросов

- Тест на тему Образ портрета в повести "Портрет" Н. В. Гоголя 5 вопросов

- Тест на тему Описание образа девушки-ундины из “Героя нашего времени” М. Лермонтова 5 вопросов

- Тест на тему Как выполнить разбор наречия по составу 5 вопросов

- Тест на тему Правила правописания суффиксов наречий 5 вопросов

- Тест на тему Морфологический признак наречий: неизменяемость 5 вопросов

- Тест на тему Чем отличаются и как найти тему и рему в тексте? 5 вопросов

- Тест на тему Способы и примеры образования наречий 5 вопросов

- Тест на тему Особенности и применение составных предлогов 5 вопросов

- Тест на тему Какую синтаксическую роль в предложении выполняет наречие 5 вопросов

- Тест на тему Какие признаки прилагательного есть у причастия 5 вопросов

- Тест на тему Морфологический разбор союзов: инструкция, примеры 5 вопросов

- Тест на тему Морфологические признаки действительных и страдательных причастий 5 вопросов

- Тест на тему Особенности и примеры звукоподражательных слов 5 вопросов

- Тест на тему Какие бывают и как определить смысловую группу наречий 5 вопросов

- Тест на тему Неправильное построение предложений с косвенной речью: примеры ошибок 5 вопросов

- Тест на тему Расстановка знаков препинания в сложноподчиненных предложениях 5 вопросов

- Тест на тему Виды синтаксических связей в словосочетаниях и предложениях 5 вопросов

- Тест на тему Оформление и примеры несобственно-прямой речи в тексте 5 вопросов

- Тест на тему Структура текста с параллельной связью предложений 5 вопросов

- Тест на тему Литературный язык: понятие, признаки, формы 5 вопросов

- Тест на тему Функции и роль языка в жизни человека и общества 5 вопросов

- Тест на тему Сообщение на тему: «Традиции русской речевой манеры общения» 5 вопросов

- Тест на тему Определение и виды простых осложненных предложений 5 вопросов

- Тест на тему Какие бывают виды текстов? 5 вопросов

- Тест на тему Образование и правописание страдательных причастий настоящего времени 5 вопросов

- Тест на тему Как определить начальную форму прилагательного? 5 вопросов

- Тест на тему Местоимение-прилагательное в русском языке 5 вопросов

- Тест на тему Сборник правил по русскому языку для 6 класса 7 вопросов

- Тест на тему Сборник правил по русскому языку за 5 класс 7 вопросов

- Тест на тему Упражнения для тренировки школьников 7 класса по причастному обороту 9 вопросов

- Тест на тему Тест: Склонение фамилий в русском языке 7 вопросов

- Тест на тему Общеупотребительные и необщеупотребительные слова 5 вопросов

- Тест на тему Дефисное и слитное написание сложных прилагательных 5 вопросов

- Тест на тему Морфологический разбор числительного - правило и примеры 5 вопросов

- Тест на тему "Банты" - как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Конечно же» - выделяется ли слово запятыми? 5 вопросов

- Тест на тему «Подчеркивать» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Лифты» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Строку» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Апостроф» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Зубчатый» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Прозорлива» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Балашиха» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Реку» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Полно» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Говорено» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Досыта» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Упрочение» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Развила» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Подолгу» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Логин» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Окон» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Втридорога» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Утра» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Запломбированный» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Цыган» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Шарфы» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Бармен» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Положенный» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Крадущийся» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Донизу» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Явишься» – как правильно ставить ударение в слове? 5 вопросов

- Тест на тему «Ободрить» - как правильно ставить ударение в слове? 5 вопросов